Cutting-edge technology used in cutting machines.

Costantino è un CNC potente e flessibile che consente di ottenere il massimo risultato col minimo sforzo per tutti i tipi di applicazione.

Costantino CNC è la soluzione ideale sia per le nuove macchine che per i retrofit.

Le macchine dotate di CNC Costantino sono in grado di soddisfare tutti i requisiti Industry 4.0.

Waterjet

Macchine da 3 a 5 assi per tagliare con acqua ad alta pressione e abrasivo, orientando il getto per creare bordi sagomati.

Requisiti specifici

- Controllo costante della distanza tra ugello e materiale

- Esecuzione molto lunga del part-program che deve essere interrotta e ripresa sull’ultima parte della traiettoria di taglio

- Sfruttamento dei tempi di taglio con qualità del taglio

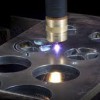

Plasma & Oxy

Macchine da 3 a 5 assi con taglio al plasma o torcia ossitaglio, o una combinazione di entrambi, orientando la direzione di taglio con la testa a smusso per creare bordi sagomati.

Requisiti specifici

- Controllo costante della distanza tra la torcia e il materiale

- Avanzamento di taglio il più costante possibile

- Applicazione dei parametri appropriati alla tecnologia di taglio per ottenere la migliore qualità di taglio

- Uso di fonti ad alta definizione

Laser

Macchine da taglio 2D con taglio laser CO2 o Fibra.

Requisiti specifici

- Possibilità di taglio ad alta velocità grazie all’elevata concentrazione di potenza, specialmente per materiali sottili

- Controllo costante della distanza tra la torcia e il materiale

- Interazione continua con il supervisor e il software di gestione produzione

- Applicazione dei parametri appropriati alla tecnologia di taglio per ottenere la migliore qualità di taglio

- Taglio al volo

Funzionalità CNC principali

- Soluzione basata su PC: un unico hardware contenente il CNC insieme a HMI e CAM con risorse completamente separate e indipendenti, per aumentare l’affidabilità e ridurre i costi

- Look ahead fino a 256 blocchi, oltre 15.000 istruzioni al secondo

- Sintassi ISO6983 standard per la definizione completa della lavorazione e della programmazione nesting parametrica, che semplifica l’interfaccia con CAD-CAM di terze parti

- Assi Gantry

- Movimenti jerk controllati per tutti gli assi coinvolti nel movimento e separatamente per la punta dell’utensile, per evitare sollecitazioni meccaniche e ottenere la migliore superficie di finitura

- Lavorazione ad alta velocità per smussare gli spigoli mantenendo una tolleranza definita, per ridurre le vibrazioni meccaniche, ridurre i tempi di lavorazione e migliorare i risultati della finitura

- Compensazione volumetrica delle imprecisioni di posizionamento dovute a asimmetrie meccaniche e disallineamenti della macchina

- Algoritmi di soppressione delle vibrazioni per prevenire danni ai pezzi, prolungare la durata della macchina e aumentare la qualità della lavorazione

- Coordinate e origini di funzionamento per rototraslazione e lavorazione a specchio

- Lavorazione ad alta velocità disponibile sull’interpolazione a 5 assi

- Programmazione della posizione e dell’orientamento della punta dell’utensile con il Tool Centre Point (TCP) applicato a teste a smusso

- Gestione appropriata delle teste con compensazione

- Disponibilità di cicli di auto calibrazione dei parametri TCP. I parametri recentemente ottenuti possono correggere i part-program generati da CAM per adattarsi alla realtà

- Velocità di avanzamento reale applicata sulla traiettoria, comprese le variazioni di orientamento per le teste con compensazione

- Gestione delle funzioni ausiliarie senza necessità di interrompere il movimento

- Percorso delle traiettoria in direzione anteriore e posteriore (RETRACE)

- Supporto di molte diverse interfacce servo digitali per il controllo di servo con riferimento di posizione o di velocità; anche i servo pulse-dir o il motore passo-passo possono essere utilizzati al meglio

- Feed forward di velocità e di coppia per avere un errore di inseguimento di traiettoria vicino allo 0

- Server OPC UA per collegamento con MES

- I/O remoti collegati con EtherCAT fieldbus per permettere lo scambio di migliaia di segnali I/O

- Gateway di interfaccia IO-Link

- Safety integrata con FSoE

HMI

- Facile integrazione dell’HMI OEM utilizzando i controlli utente riutilizzabili o personalizzazione dell’interfaccia fornita da ISAC

- Anteprima di lavorazione interattiva ad alta definizione che l’operatore può ruotare, visualizzare in panoramica o ingrandire. Il percorso già tagliato viene identificato utilizzando colori diversi per capire velocemente l’entità di lavoro svolto

Ausili di lavoro

- Gestione della durata dei materiali di consumo

- Ripresa della lavorazione dopo uno spegnimento imprevisto dall’ultimo blocco eseguito o da qualsiasi blocco selezionato graficamente. Funziona con ripetizioni e macro annidate

- Supporto per sospensione della lavorazione, controllo e manutenzione manuale e ripresa dalla posizione in traiettoria o al di fuori della traiettoria con intersezione automatica della traiettoria

- Controllo della distanza tra la torcia e il materiale estremamente reattivo grazie a un sensore feedback diverso in grado di mantenere una tolleranza di 1/10 mm anche con teste a smusso

- TCP dinamico per compensare la deflessione del getto d’acqua

- Database dei parametri del processo di taglio integrato all’interno del part-program. CAM può selezionare i parametri in base al materiale, allo spessore e alla qualità di taglio richiesti nei lati specifici. L’operatore può scegliere una selezione diversa

- Editor database parametri

- Movimenti a salto tra le forme per eseguire il taglio

- Potenza laser in uscita per adeguamento PWM alla dinamica attuale

- Avvio e interruzione del taglio senza interrompere il movimento (Taglio al volo).

Ambiente logica PLC

- Potente logic shell PLC conforme alla norma IEC61131

- Ampie librerie di applicazioni